Diamond Etkisi İnci Pigmentleri Neden İnce Parçacıklar ve Düzgün Partikül Dağılımı Kullanıyor?

Nedeni Elmas Etkisi İnci Pigmentleri İnce parçacıklar ve düzgün partikül dağılımı, uygulamadaki pigmentin optik etkisini, dekoratif etkisini ve genel kalitesini doğrudan etkileyen çeşitli anahtar faktörleri içerir. Aşağıdakiler, ince parçacıkların ve parçacık dağılımının elmas etkisi inci pigmentleri için neden çok önemli olduğunu ve farklı uygulama alanlarındaki rollerini ve avantajlarını açıklamasını ayrıntılı olarak araştıracaktır.

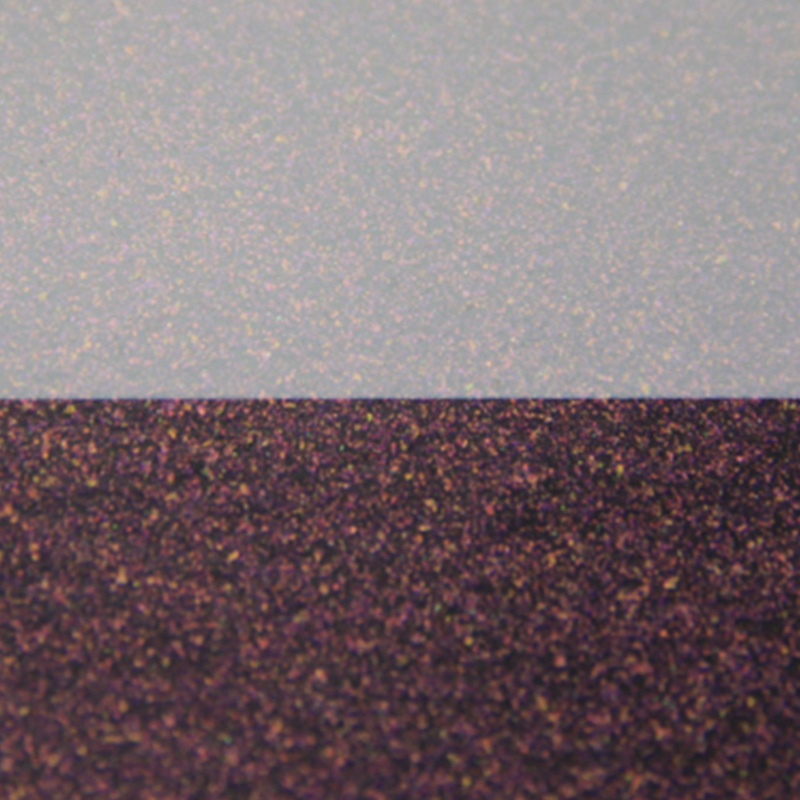

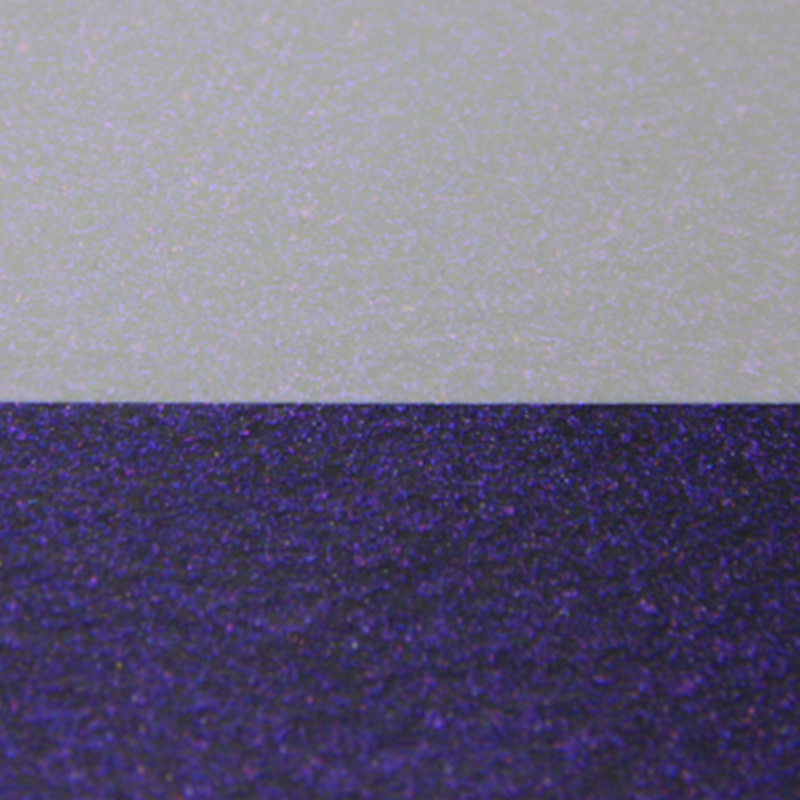

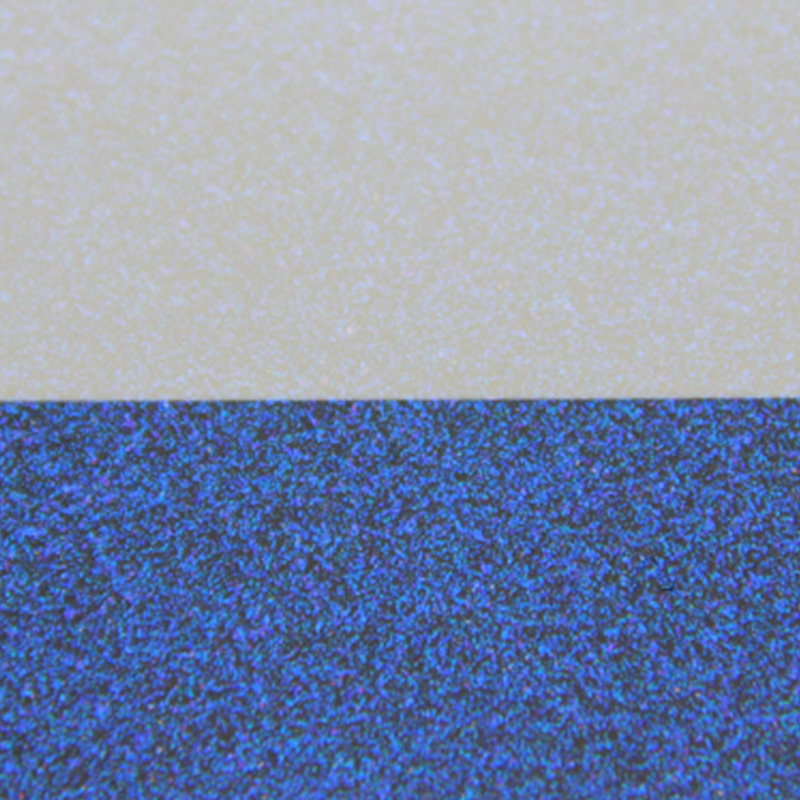

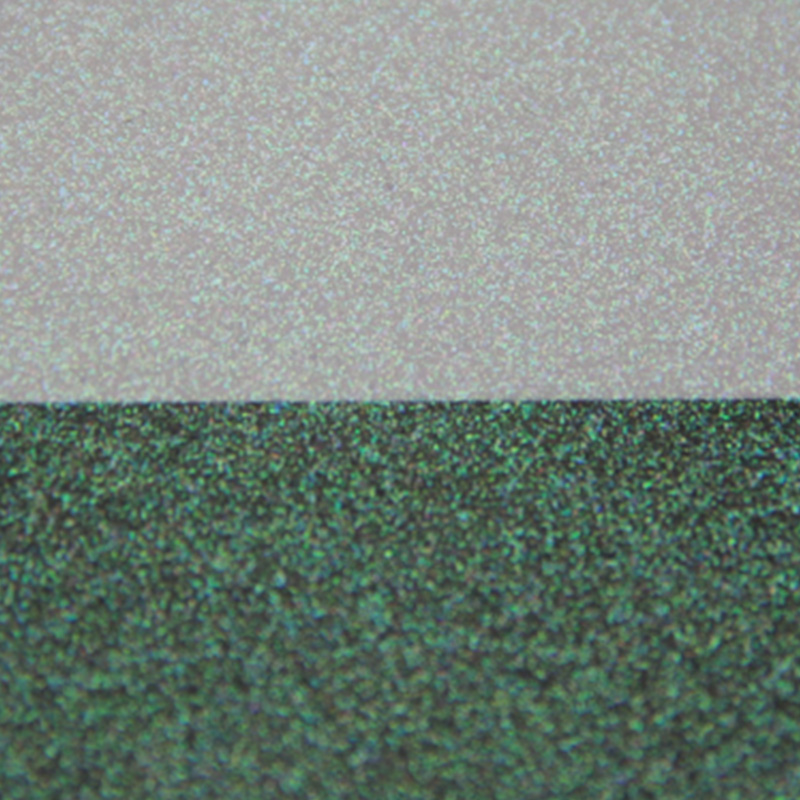

Gelişmiş Optik Etki: Diamond Effect inci pigmentlerinin temel tasarım hedeflerinden biri, elmasların optik etkisini, bu eşsiz ışıltı ve kırılmayı taklit etmektir. Küçük parçacıklar ışığı daha etkili bir şekilde yansıtabilir ve kırabilir. Bunun nedeni, parçacık boyutunun ışığın dalga boyuna yakın olması ve yüzeyine yansıtıldığında ışığı daha etkili hale getirmesidir. Bu etki, pigmentin elmas yüzeyinin ışıltısı etkisine benzer şekilde farklı aydınlatma koşulları altında renkte çeşitli ve dinamik değişiklikler göstermesini sağlar.

Yüzey homojenliği ve pürüzsüzlük: İnce parçacıklar, yüzeyi daha pürüzsüz ve daha düzgün hale getirebilen kaplama veya ürün yüzeyinin küçük darbeleri ve eşitsizliğini doldurmaya yardımcı olur. Bu tekdüzelik sadece pigmentin görünümünü ve dokusunu iyileştirmekle kalmaz, aynı zamanda ışığın yansıma etkisini de arttırır, genel parlaklığı daha düzgün ve kalıcı hale getirir.

Çoklu açılarda optik performans: Parçacıkların küçük boyutu ve muntazam dağılımı nedeniyle, elmas etkisi inci pigmentleri farklı görüntüleme açılarında ve aydınlatma koşullarında karmaşık optik etkiler gösterebilir. Bu çok açılı performans, pigmentin sadece doğrudan ışık altında parlak bir parlaklık göstermekle kalmayıp, aynı zamanda düşük açılarda veya yandan bakıldığında belirli bir yansıma ve şeffaflığı korumasını sağlar ve ürünün görsel cazibesini arttırır.

Renk ve şeffaflığın kontrolü: İnce parçacıklar, pigmentin rengini ve şeffaflığını daha iyi kontrol edebilir. Işık pigmentten geçtiğinde, ince parçacıklar karmaşık bir kırılma etkisi üretmeye yardımcı olur, bu da pigmentin elmas benzeri bir şeffaflık ve renk değişimi göstermesini sağlar. Renk ve şeffaflığın bu kontrolü, elmas etkisi inci pigmentlerinin farklı uygulamalarda tasarımcıların ve üreticilerin istenen etkilerini elde etmesini sağlar.

Geniş uygulama ve uyarlanabilirlik: İnce parçacıkların farklı tipte substratlara ve ürün yüzeylerine uyum sağlama yeteneği nedeniyle, elmas efekt inci pigmentleri kozmetik, plastik, kaplamalar ve diğer alanlarda yaygın olarak kullanılmaktadır. Bu parçacıkların küçük boyutu ve eşit dağılımı, pigmentin farklı malzeme yüzeyleri üzerinde tutarlı bir optik etki oluşturmasını sağlar, böylece ürünün dekoratifliğini ve pazar rekabet gücünü arttırır.

Üretim ve kullanım kolaylığı: İnce parçacıkların, pigmentin stabilitesini ve tutarlılığını sağlayabilen imalat ve kullanım sırasında kontrol edilmesi ve işlenmesi genellikle daha kolaydır. Üreticiler, pazar talebini ve müşteriye özgü gereksinimleri karşılamak için kesin teknoloji ve süreçler yoluyla parçacıkların boyutunu, şeklini ve dağılımını ayarlayabilir. Bu kolaylık sadece üretim verimliliğini artırmakla kalmaz, aynı zamanda ürün kalitesi ve performansının istikrarını da sağlar.

Elmas etkisinin yüzeyi inci pigmentinin daha pürüzsüz ve daha düzgün hale getirilmesi?

Yüzeyini yapmak için Elmas Etkisi İnci Pigment Daha pürüzsüz ve daha düzgün, aşağıdaki yöntemler ve teknolojiler genellikle benimsenir:

İnce ve düzgün parçacıkların seçilmesi: Pigment üretim sürecinde ince parçacıkların seçilmesi anahtardır. Bu parçacıklar, pigment boyunca eşit olarak dağıtılabilmelerini ve yüzeydeki küçük darbeleri ve çarpmaları doldurabilmelerini sağlamak için benzer boyut ve şekilli olmalıdır.

Partikül dağılımını ve dağılımını kontrol etmek: Üretim süreci sırasında, parçacıkların dağılımı ve dağılımı kesin teknoloji ve ekipman tarafından kontrol edilir. Düzgün partikül dağılımı, kaplama veya ürün yüzeyi üzerinde tutarlı bir kapsama tabakası sağlayabilir, böylece pürüzsüzlüğü ve tekdüzeliği artırabilir.

Yüzey işlemi ve yağlayıcılar: Pigment hazırlama işlemi sırasında, parçacık yüzeyini daha pürüzsüz hale getirmek için özel yüzey işlem teknikleri veya yağlayıcılar kullanılabilir. Bu, parçacıklar arasındaki sürtünme ve düzensizliklerin azaltılmasına yardımcı olur, böylece genel yüzey kalitesini iyileştirir.

Parçacık boyutu analizi ve tarama: Parçacık boyutu analizi ve hazırlanan pigmentlerin taranması, parçacıkların boyutu ve dağılımının tasarım gereksinimlerini karşılamasını sağlar. Doğru parçacık boyutu kontrolü, pigmentin optik özelliklerini ve uygulama özelliklerini optimize etmeye yardımcı olur.

Yüksek kaliteli hammaddeler kullanın: Partiküller hazırlamak için safsızlıkların ve düzensiz parçacıkların içeriğini azaltabilen ve pigmentin genel kalitesini ve yüzey düzgünlüğünü artırabilen yüksek kaliteli, yüksek saflıklı hammaddeler seçin.

Ürün Testi ve Optimizasyonu: Üretim tamamlandıktan sonra, pigmentin pürüzsüzlüğünü ve tekdüzeliğini doğrulamak için titiz ürün testi ve optimizasyonu gerçekleştirilir. Test sonuçlarına göre, üretim süreci ürünün yüzey kalitesini ve tutarlılığını daha da artırmak için ayarlanmıştır.